"Борисовдрев" в 2008-2014 годах прошел масштабную и дорогостоящую модернизацию, после которой оказался в сложном финансовом положении. Борисовскую "спичку" и другие модернизированные предприятия деревообработки передали в управление Банку развития, который объединил их в холдинг Borwood, чтобы повысить эффективность работы. Что получилось сделать на "Борисовдреве" - в материале БЕЛТА.

"Борисовдрев" в своей почти 120-летней истории успел побывать настоящей спичечной империей. Объем выпуска спичек в 70-х годах прошлого века составлял почти 2,5 млрд коробок в год. Первая модернизация была здесь в 1913 году, когда на Баденском машиностроительном заводе была приобретена наборная машина новейшей конструкции. Потом фабрика неоднократно перестраивалась, расширялся ассортимент выпускаемой продукции, совершенствовались технологии. Но к 2008 году износ оборудования был более 90%, и на "Борисовдреве" начали техперевооружение, которое обошлось примерно в 112 млн евро.

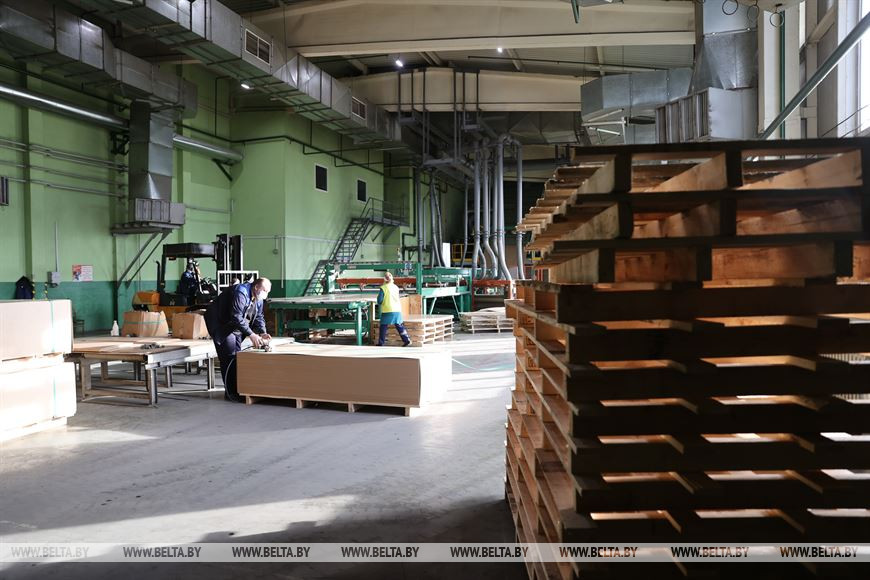

Сейчас здесь три производства - плит МДФ, спичек, фанеры. Сегодня все цеха загружены на 100%. Завод работает 24 часа в сутки без выходных.

"После завершения модернизации возникла ситуация, что не было возможности запустить производство. Все средства инвестировали в модернизацию, на текущую деятельность денег не хватало. Банки уже не могли нас кредитовать, тогда для оптимизации финансовых потоков и оздоровления производственных процессов Банком развития как антикризисным управляющим было принято решение о необходимости создания холдинга", - поясняет генеральный директор ОАО "Борисовдрев" Андрей Щемелев.

"Работа предприятия в структуре холдинга дала возможность выйти на ритмичную загрузку производства, на сегодняшний момент мы работаем на максимальной запланированной мощности. Появились оборотные средства, а уже после этого начали работать над повышением ключевых показателей эффективности работы предприятия, сокращением издержек. Сегодня у нас наблюдается положительная динамика рентабельности с учетом того, что мы возвращаем инвестированные в предприятие средства", - отмечает Андрей Щемелев.

"До создания холдинга у нас были проблемы - предприятия деревообработки между собой конкурировали, у нас не было единой ценовой политики. Сейчас единая сопроводительная сеть продаж, реализацией всей продукции холдинга занимается Белорусская лесная компания. Соответственно, у нас единые подходы к ценам, оформлению документов, подходу к качеству продукции, маркировке и всему производственному процессу. Благодаря этому мы добились снижения себестоимости нашей продукции и повысили ее качество", - говорит гендиректор "Борисовдрева".

"Борисовдрев" первым опробовал многие изменения, которые предложил Банк развития. Например, ряд функций передали на аутсорсинг. Так, заготовкой леса теперь занимается отдельное предприятие "БР-Форест".

"Это дало плюс, мы сократили свои издержки, отдав им сотрудников и технику. В этом году передали функции от службы реализации, она теперь находится в Белорусской лесной компании, мы же сосредоточились на производстве и повышении качества. Централизованно, через управляющую компанию холдинга УП "БР-Консалт" реализуются также мероприятия в области информационных технологий, экономической эффективности, бухгалтерского учета и автоматизации производственных процессов", - поясняет Андрей Щемелев.

География поставок продукции предприятия - это более 20 стран ближнего и дальнего зарубежья. Основные покупатели плит МДФ - Россия (ее доля порядка 60%), Украина, страны ближнего зарубежья. Фанеру поставляют в основном на рынок Европейского союза.

В целом экспорт продукции с учетом централизованных продаж через Белорусскую лесную компанию за 2020 год планируется на уровне $12 млн, темп роста к 2015 году - 234%.

В этом году к факторам риска для экономики предприятий добавилась пандемия. На "Борисовдреве" говорят, что наиболее чувствительным было закрытие границ другими странами. Нарушились логистические цепочки, которые обеспечивали экспортные поставки. Поэтому больше внимания стали уделять поставкам на внутренний рынок. В большей степени это коснулось спичечной продукции.

"Мы являемся на сегодня единственным производителем спичек в стране, поэтому стали больше обеспечивать продукцией именно рынок Беларуси, - говорит Андрей Щемелев. - Внутри страны "Борисовдрев" занимает около 70-80% спичечного рынка и конкуренции российских производителей не боится. Большую роль играет логистика, транспортные расходы. Соответственно, кто находится в Беларуси, тот имеет преимущество на местном рынке. Плюс у нас хорошая сопроводительная сеть продаж со всеми оптовыми организациями Беларуси".

"Борисовдрев" готов отвоевать еще большую долю внутреннего рынка. "Мы готовы закрыть весь рынок и к этому стремимся. Но не складываем все яйца в одну корзину, экспорт - это поддержание валютной составляющей в наших денежных поступлениях", - отмечает гендиректор.

Спичечная продукция идет в Узбекистан, Таджикистан, Казахстан. Потоки пришлось переориентировать после введения Украиной антидемпинговой пошлины на спички из Беларуси. Сужения глобального спичечного рынка производитель пока не ощущает.

В качестве борисовских спичек гендиректор уверен. На предприятии говорят, что немногочисленные претензии к качеству связаны с тем, что спички хранятся на складах магазинов в неподходящих условиях - отсюда и проблемы. В состав зажигательной и фосфорной массы входит около 20 компонентов, у каждого предприятия своя рецептура. При этом цвет зажигательной головки не влияет на основные характеристики спички, цвета периодически меняются, чтобы отследить качество партии.

Иногда покупатели жалуются, что в коробке недостает спичек - на предприятии показывают, что процесс заполнения автоматизирован, что исключает человеческий фактор, а если произойдет сбой, то его увидят при контроле готовой продукции.

Кстати, оформление спичечного коробка может зависеть от пожеланий покупателя. К праздникам - Новому году, 8 Марта - готовят тематические серии. Также на коробках размещается социальная реклама.

Основным продуктом остаются плиты МДФ, на ближайшие полгода пакет заказов полностью сформирован. Здесь выпускают плиты класса эмиссии формальдегида Е05, от производства Е2 отказались полностью. Чем меньше класс, тем меньше выделяется свободного формальдегида в готовой продукции и тем экологичнее плита.

Перед предприятием стоит задача отдать долги, которые вложили в модернизацию. Гендиректор говорит, что благодаря проделанной работе Банка развития по реструктуризации долгов в полном объеме выдерживается график платежей, хотя при его составлении прогнозы были не радужными.

"Денежных средств в модернизацию было вложено немало, но сейчас это дает свой положительный эффект. Если бы не модернизация - "Борисовдрева" не было бы", - считает Андрей Щемелев.

На предприятии работают более 700 человек, средняя зарплата - Br835, на следующий год предполагается ее рост не менее чем на 10% за счет увеличения производительности труда.

Сейчас "Борисовдрев" примерно в середине производственной цепочки между сырьем - лесом и готовой продукцией. Один из вариантов - углублять переработку и выпускать не только плиты МДФ и фанеру, а уже изделия из них, что позволит увеличить добавленную стоимость. "Поэтому еще одна из серьезнейших задач, стоящих перед коллективом предприятия, - это поиск новой, еще не занятой ниши на рынке продукции деревообработки. Ведь внедренные инновации позволят сделать еще более эффективной модернизацию", - резюмирует Андрей Щемелев.

фото Рамиля НАСИБУЛИНА,

БЕЛТА.-0-

- размещаются материалы рекламно-информационного характера.

- размещаются материалы рекламно-информационного характера.